Cáp hàn là gì? Phân tích kỹ thuật cấu tạo – đặc tính – khác biệt so với cáp điện thông thường để chọn đúng cho từng ứng dụng hàn

Mục lục

- 1. Cáp hàn là gì?

- 2. Đặc điểm kỹ thuật nổi bật của cáp hàn

- 3. Cấu tạo của cáp hàn: 3 thành phần quyết định hiệu suất và an toàn

- 4. Sự khác biệt giữa cáp hàn và cáp điện thông thường

- 5. Phân loại cáp hàn theo vật liệu, cấu trúc và ứng dụng

- 6. Ứng dụng cáp hàn trong các phương pháp hàn phổ biến

- 7. Vai trò của cáp hàn trong an toàn và hiệu quả sản xuất

- 8. Xu hướng phát triển của cáp hàn: vật liệu mới và cáp “thông minh”

- 9. Kết luận

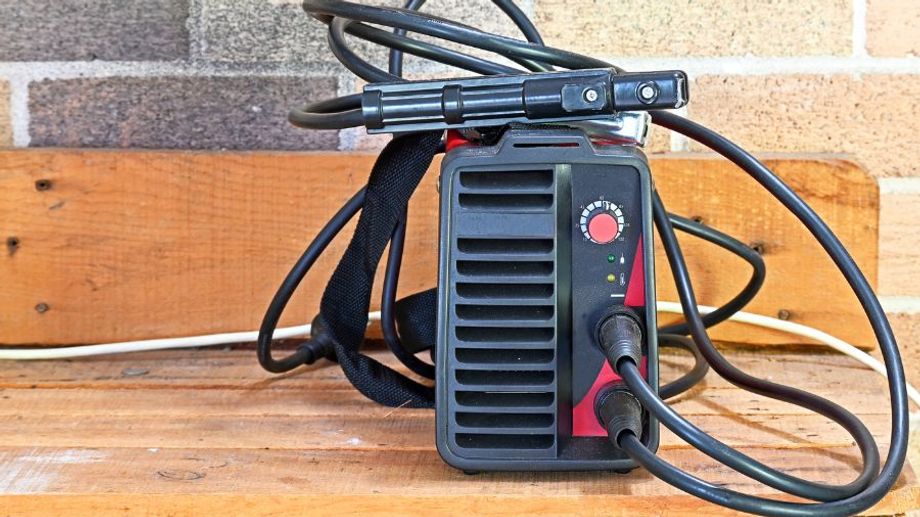

Trong cơ khí chế tạo, xây dựng kết cấu thép, đóng tàu và gia công kim loại, hàn là công đoạn tạo liên kết then chốt quyết định độ bền của sản phẩm. Khi nói đến hàn, nhiều người tập trung vào máy hàn, que hàn, dây hàn và khí bảo vệ, nhưng lại ít chú ý đến một thành phần ảnh hưởng trực tiếp đến độ ổn định của hồ quang, chất lượng mối hàn và an toàn vận hành: cáp hàn.

Thực tế, cáp hàn không chỉ là “một sợi dây dẫn điện”. Đây là loại cáp được thiết kế chuyên dụng để làm việc trong môi trường cực kỳ khắc nghiệt: dòng điện lớn, nhiệt cao, tia lửa, xỉ nóng, dầu mỡ công nghiệp và đặc biệt là thao tác uốn – kéo – xoắn liên tục. Chọn sai cáp hàn hoặc dùng cáp điện thông thường thay thế có thể dẫn đến sụt áp, nóng dây, chập cháy, hồ quang chập chờn và tăng rủi ro tai nạn điện.

Bài viết dưới đây sẽ phân tích chi tiết: cáp hàn là gì, cấu tạo, đặc điểm kỹ thuật cốt lõi, sự khác biệt với cáp điện thường và cách phân loại – ứng dụng để bạn lựa chọn đúng theo từng phương pháp hàn.

Cáp hàn là gì?

Cáp hàn là loại cáp điện chuyên dụng, dùng để truyền dòng điện lớn từ nguồn hàn (máy hàn) đến điện cực hàn/kìm hàn hoặc mỏ hàn trong các quy trình hàn kim loại như SMAW (hàn hồ quang tay), MIG/MAG, TIG…

Điểm đặc thù của cáp hàn nằm ở môi trường làm việc. Không giống cáp cấp điện trong hệ thống cố định, cáp hàn thường xuyên phải “chịu tải” đồng thời nhiều yếu tố:

- Dòng điện cao và biến thiên liên tục theo chế độ hàn

- Nhiệt độ môi trường lớn, bức xạ nhiệt, tia lửa hàn, xỉ nóng

- Dầu mỡ, hóa chất công nghiệp, bụi kim loại, hơi ẩm

- Uốn cong, kéo lê, xoắn trong quá trình thao tác và di chuyển

- Tác động cơ học như cọ nền, va cạnh thép, chịu rung động

Vì vậy, cáp hàn được thiết kế theo hướng tối ưu đồng thời về điện (mang dòng lớn, điện trở thấp), cơ (mềm, chống gãy lõi), nhiệt (chịu nóng, chống cháy lan) và môi trường (kháng dầu, chống mài mòn).

Đặc điểm kỹ thuật nổi bật của cáp hàn

1) Khả năng dẫn điện cao: điện trở thấp – giảm tổn hao – hạn chế phát nhiệt

Trong hàn, dòng điện lớn đi qua cáp sẽ tạo ra tổn hao theo dạng nhiệt (hiệu ứng Joule). Nếu điện trở của cáp cao hoặc tiết diện không đủ, cáp sẽ nóng nhanh, kéo theo rủi ro lão hóa vỏ, chập cháy và hiệu suất hàn giảm.

Vì vậy, lõi cáp hàn thường dùng vật liệu có điện trở suất thấp như:

- Đồng (phổ biến nhất nhờ dẫn điện tốt và ổn định)

- Nhôm (nhẹ, giá thấp hơn nhưng dẫn kém hơn đồng, thường cần tiết diện lớn hơn để đạt cùng dòng)

- Hợp kim dẫn điện trong một số ứng dụng đặc thù

Trong đa số môi trường công nghiệp, cáp hàn lõi đồng bện mịn được ưu tiên vì vừa dẫn tốt vừa dẻo.

2) Độ linh hoạt cơ học: uốn – xo�ắn lặp lại mà không đứt gãy lõi

Thợ hàn không làm việc “một chỗ”. Cáp phải theo tay thợ, di chuyển quanh kết cấu, vào vị trí góc hẹp, leo cao hoặc làm dưới gầm. Điều này tạo ra chu kỳ uốn – xoắn lặp lại rất lớn. Nếu lõi là dây cứng hoặc số sợi ít, nguy cơ gãy lõi bên trong tăng cao, dẫn đến:

- Dòng không ổn định

- Nóng cục bộ

- Đứt ngầm, chập chờn rất khó phát hiện

Để giải quyết, cáp hàn thường dùng lõi đa sợi bện mịn với:

- Số lượng sợi dẫn lớn

- Đường kính sợi nhỏ

- Bện chặt theo cấu trúc tối ưu độ dẻo

Nói cách khác, cáp hàn được thiết kế để “chịu thao tác” như một dụng cụ làm việc, không phải dây lắp cố định.

3) Khả năng chịu nhiệt và môi trường khắc nghiệt: chống cháy – kháng dầu – chống mài mòn

Quá trình hàn tạo ra tia lửa và xỉ nóng có thể bắn trực tiếp lên cáp. Nếu vỏ cáp kém chịu nhiệt hoặc dễ nứt, rủi ro rò điện và cháy lan tăng mạnh. Vì vậy, vỏ cáp hàn thường sử dụng:

- Cao su tổng hợp hoặc cao su chịu nhiệt

- Polymer đàn hồi chuyên dụng có khả năng chống mài mòn, kháng dầu, chống cháy lan tốt hơn

Trong môi trường xưởng, dầu mỡ và dung môi cũng là “kẻ thù” của vật liệu cách điện. Vỏ cáp hàn cần đủ bền để không bị phồng rộp, giòn nứt khi tiếp xúc lâu dài.

Cấu tạo của cáp hàn: 3 thành phần quyết định hiệu suất và an toàn

Về kỹ thuật, cáp hàn thường gồm 3 phần chính: lõi dẫn – lớp cách điện/vỏ – đầu nối. Mỗi phần đều ảnh hưởng trực tiếp đến chất lượng hàn.

1) Lõi dây dẫn

Lõi là đường truyền dòng điện. Tùy ứng dụng, lõi có thể là:

- Đồng nguyên chất

- Nhôm

- Hợp kim dẫn điện

Trong công nghiệp, đồng bện mịn thường là lựa chọn tối ưu vì:

- Điện trở thấp → giảm sụt áp

- Dẻo tốt → chịu uốn lặp

- Ổn định khi mang dòng lớn

Cấu trúc đa sợi giúp cáp chống gãy lõi khi rung động và khi kéo – xoắn trong thi công.

2) Lớp cách điện và vỏ bảo vệ

Đây là “áo giáp” chống rò điện và bảo vệ cơ học. Nhiệm vụ chính:

- Cách điện, chống điện giật

- Chống tia lửa, chịu nhiệt

- Chống mài mòn do kéo lê

- Kháng dầu mỡ và tác nhân công nghiệp

Vật liệu phổ biến thường là cao su chịu nhiệt/cao su tổng hợp hoặc polymer kỹ thuật chuyên dụng. So với PVC thường gặp ở cáp điện dân dụng, nhóm vật liệu này có độ đàn hồi và khả năng chịu môi trường hàn tốt hơn.

3) Đầu nối cáp hàn

Đầu nối là điểm tiếp xúc giữa cáp với máy hàn/kìm hàn/mỏ hàn. Đây là nơi dễ phát sinh lỗi nếu lắp đặt kém. Đầu nối thường làm bằng đồng hoặc hợp kim đồng nhằm:

- Giảm điện trở tiếp xúc

- Hạn chế phát nhiệt tại điểm nối

- Tăng độ ổn định dòng, giảm “đánh lửa” ở mối nối

Trong thực tế, nhiều sự cố nóng cáp không nằm ở thân cáp mà nằm ở đầu cos/đầu kẹp lỏng, tiếp xúc kém làm nóng cục bộ.

Sự khác biệt giữa cáp hàn và cáp điện thông thường

Mặc dù cùng là “cáp dẫn điện”, nhưng cáp hàn và cáp điện thông thường được sinh ra cho hai mục tiêu khác nhau.

Khác biệt về tính linh hoạt

- Cáp hàn: thiết kế cho di động, uốn – xoắn thường xuyên

- Cáp điện thường: chủ yếu lắp cố định, ít uốn lặp

Khác biệt về cấu trúc lõi

- Cáp hàn: lõi đa sợi bện mịn, số sợi nhiều, sợi nhỏ → dẻo và chịu rung tốt

- Cáp điện thường: lõi cứng hoặc ít sợi hơn → dễ gãy lõi khi uốn liên tục

Khác biệt về vật liệu cách điện

- Cáp hàn: vỏ cao su chịu nhiệt/kháng dầu/chống mài mòn

- Cáp điện thường: PVC hoặc XLPE phù hợp môi trường ổn định hơn, không tối ưu cho tia lửa và kéo lê

Khác biệt về khả năng mang dòng “đặc thù hàn”

- Cáp hàn: tối ưu cho dòng lớn, biến thiên theo hồ quang

- Cáp điện thường: thiết kế theo tải cấp điện tiêu chuẩn, không phù hợp dòng đột biến và môi trường nóng – tia lửa như hàn

Kết luận kỹ thuật: không nên dùng cáp điện thông thường thay cho cáp hàn. Có thể chạy “tạm” nhưng rủi ro hư hỏng và mất an toàn rất cao.

Phân loại cáp hàn theo vật liệu, cấu trúc và ứng dụng

Phân loại theo vật liệu lõi dẫn

- Cáp hàn đồng: dẫn tốt, bền, phổ biến trong công nghiệp

- Cáp hàn nhôm: nhẹ, rẻ hơn nhưng cần tiết diện lớn hơn để đạt cùng dòng

- Cáp hàn hợp kim: dùng trong ứng dụng đặc thù cần cân bằng trọng lượng và hiệu suất

Phân loại theo cấu trúc lõi

- Lõi đơn: ít linh hoạt, hợp hệ cố định

- Lõi đa sợi: dẻo, hợp thi công di động và công nghiệp

Phân loại theo lĩnh vực ứng dụng

- Cáp hàn công nghiệp: chịu dòng lớn, môi trường khắc nghiệt, dùng liên tục

- Cáp hàn dân dụng: cho sửa chữa nhỏ, yêu cầu kỹ thuật thấp hơn

Ứng dụng cáp hàn trong các phương pháp hàn phổ biến

Hàn hồ quang điện (SMAW)

Cáp hàn truyền dòng từ máy đến điện cực tạo hồ quang. Dòng lớn và biến thiên, cáp cần tiết diện phù hợp để tránh sụt áp và nóng dây.

Hàn MIG/MAG

Cáp hàn đảm bảo truyền điện ổn định cho mỏ hàn, hỗ trợ hồ quang êm, giảm bắn tóe. Tính ổn định dòng ảnh hưởng trực tiếp đến độ đều của đường hàn.

Hàn TIG

TIG yêu cầu dòng “mượt”, ổn định và chính xác. Vì vậy cáp hàn cho TIG thường đòi hỏi điện trở thấp, chất lượng lõi tốt và đầu nối chuẩn để tránh dao động dòng.

Vai trò của cáp hàn trong an toàn và hiệu quả sản xuất

Chọn sai cáp hàn có thể dẫn đến:

- Quá nhiệt, lão hóa vỏ cách điện

- Sụt áp, hồ quang chập chờn, mối hàn lỗi

- Chập cháy, rò điện, nguy cơ tai nạn lao động

- Tăng thời gian dừng máy, tăng chi phí bảo trì

Ngược lại, cáp hàn đạt chuẩn giúp:

- Dòng ổn định → mối hàn đẹp và đồng đều hơn

- Giảm phát nhiệt trên cáp → tăng tuổi thọ thiết bị

- Tăng an toàn cho thợ hàn và khu vực sản xuất

- Nâng hiệu suất vận hành, giảm lỗi và giảm phế phẩm

Xu hướng phát triển của cáp hàn: vật liệu mới và cáp “thông minh”

Khi công nghệ hàn tiến tới tự động hóa và quản trị an toàn, cáp hàn cũng được cải tiến theo hướng:

- Vỏ chịu nhiệt/kháng dầu tốt hơn nhưng vẫn dẻo

- Cấu trúc lõi tối ưu giảm sụt áp và nóng dây

- Cáp hàn tích hợp cảm biến giám sát nhiệt độ, dòng điện, phát hiện quá nhiệt hoặc điểm nối bất thường và cảnh báo sự cố

Đây là xu hướng phù hợp với nhà máy hiện đại, nơi mục tiêu không chỉ là hàn được mà còn là hàn ổn định, an toàn và kiểm soát rủi ro theo thời gian thực.

Kết luận

Cáp hàn là thành phần kỹ thuật quan trọng trong mọi hệ thống hàn kim loại, được thiết kế chuyên biệt để mang dòng lớn, chịu uốn lặp, chịu nhiệt và môi trường công nghiệp khắc nghiệt. Hiểu đúng cáp hàn là gì, cấu tạo và sự khác biệt so với cáp điện thông thường sẽ giúp bạn chọn đúng sản phẩm theo phương pháp hàn và điều kiện làm việc, từ đó nâng cao chất lượng mối hàn, giảm sự cố và đảm bảo an toàn lao động.

Nếu bạn muốn, tôi có thể giúp bạn viết thêm phần “hướng dẫn chọn tiết diện cáp hàn theo dòng máy hàn và chiều dài dây” theo phong cách kỹ thuật nhưng dễ áp dụng thực tế.

Xem thêm: Cáp hàn là gì? Đặc điểm kỹ thuật và sự khác biệt so với cáp điện thông thường